ガレージDIY 単管パイプとクランプで作業台を作る

ガレージを利用して、洗車設備のブランドを展開しています。洗車設備は部材を仕入れてそのまま販売というわけにはいかず、補強したり、アッセンブルして一つの製品に加工します。必然的に作業する時間が多くなり、部材も多くなり、散らかり、スペースが狭くなり、結果生産性が落ちるという悩みを抱えていました。

製品も充実してきて、この生産性の悪さが無視できなくなってきたので、思い切って便利な作業台を製作することにしました。市販品では要件が満たせず、DIYに踏み切ります。

スーパービバホーム三郷で部材を調達。このお店大好き。天板と足場材のクランプ・単管パイプを仕入れます。

部材をVクラスに押し込みます。2mの単管パイプ、分厚い板もすべて入るのでVクラスは欠かせないツールです。

単管パイプの加工は水道配管をやった経験があるので特に支障はなさそうです。

でも木工はやったことがないのでみようみまねでスタート。さっそくクランプが逆という。丸ノコは最初は安いものでスタート。

OSB合板は安いのと見た目がいいのでチョイスしました。これを天板にします。でも薄いので、この板の下地として厚さ4cmのMDF合板を使用。

油性ニスでコートします。

ベースのMDF合板と接着。

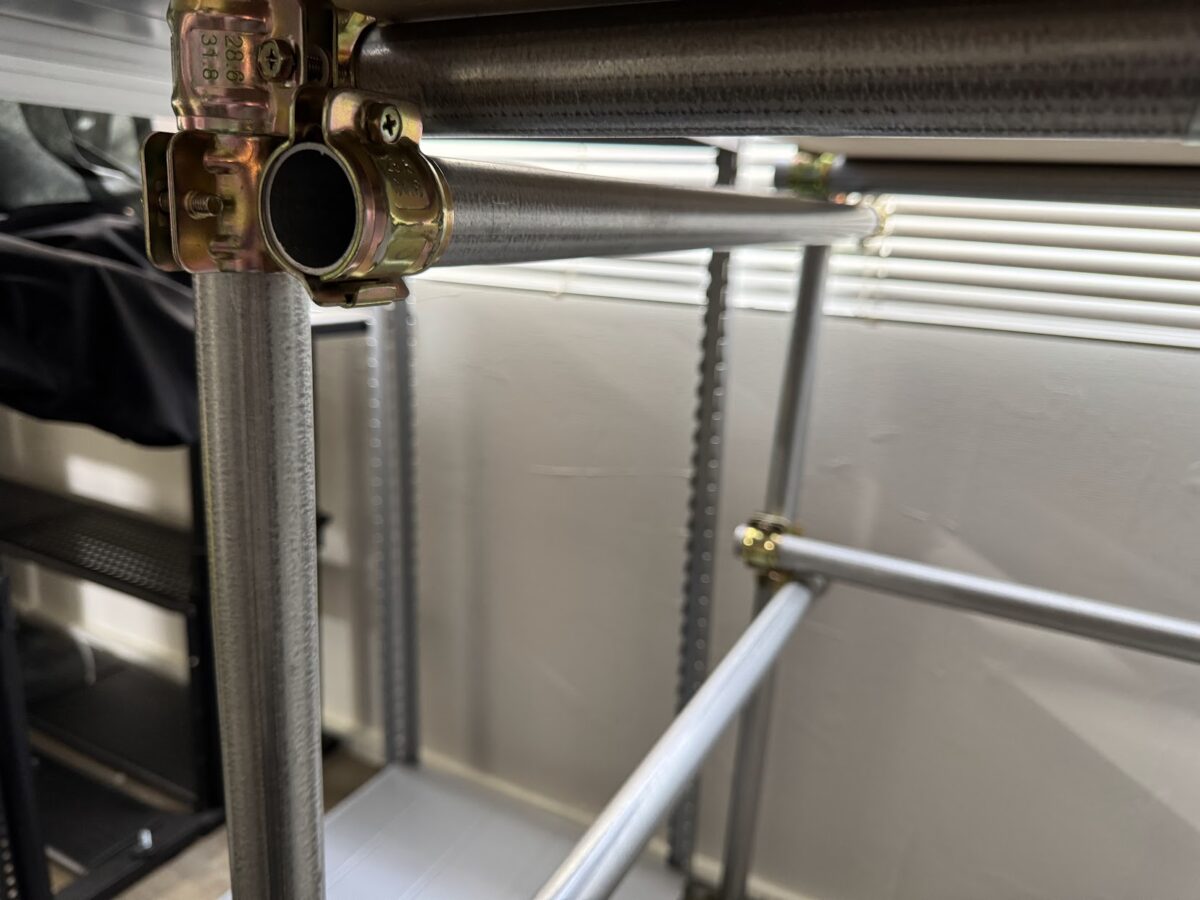

フレームは単管パイプを切って、クランプで接続。これ、簡単に見えて水平出しと剛性を持たせるのが大変です。作業は鉄を叩いたり、ネジ切ったりと、天板に負荷がかかるので剛性は大事です。

要所要所に筋交いをして、剛性をもたせました。

工具をウォールマウントできるように壁も製作。

こんな感じになりました。剛性もバッチリ。水平出しもうまくいきました。荒削りだけど実用性は十分です。でも、仕上がってみると「なんでこんな狭い作業台作ったんだ」と自分の失敗に気づきました。この作業台の前で何時間も自問自答を繰り返しました。もう一度やり直すべきか、このまま使うべきか・・

バラしました。全部やり直しです。やはり納得いかないものを使い続けることができない。手間暇かけた天板も、寸法出しがんばったフレームも、すべて無に帰します。

またスーパービバホームで部材調達です。今度はこの分厚い板を2枚使います。

2回目の製作なのでスキルにかなり差がでました。相変わらずクランプが逆ですけど。

木工を継続してやるつもりはないので、ツールは節約です。即席で丸ノコガイドを作りました。これが意外と使える。

天板の板の種類も変えました。ダーク調で塗装します。

いい味出てきました。

クリアニスで光沢を出します。

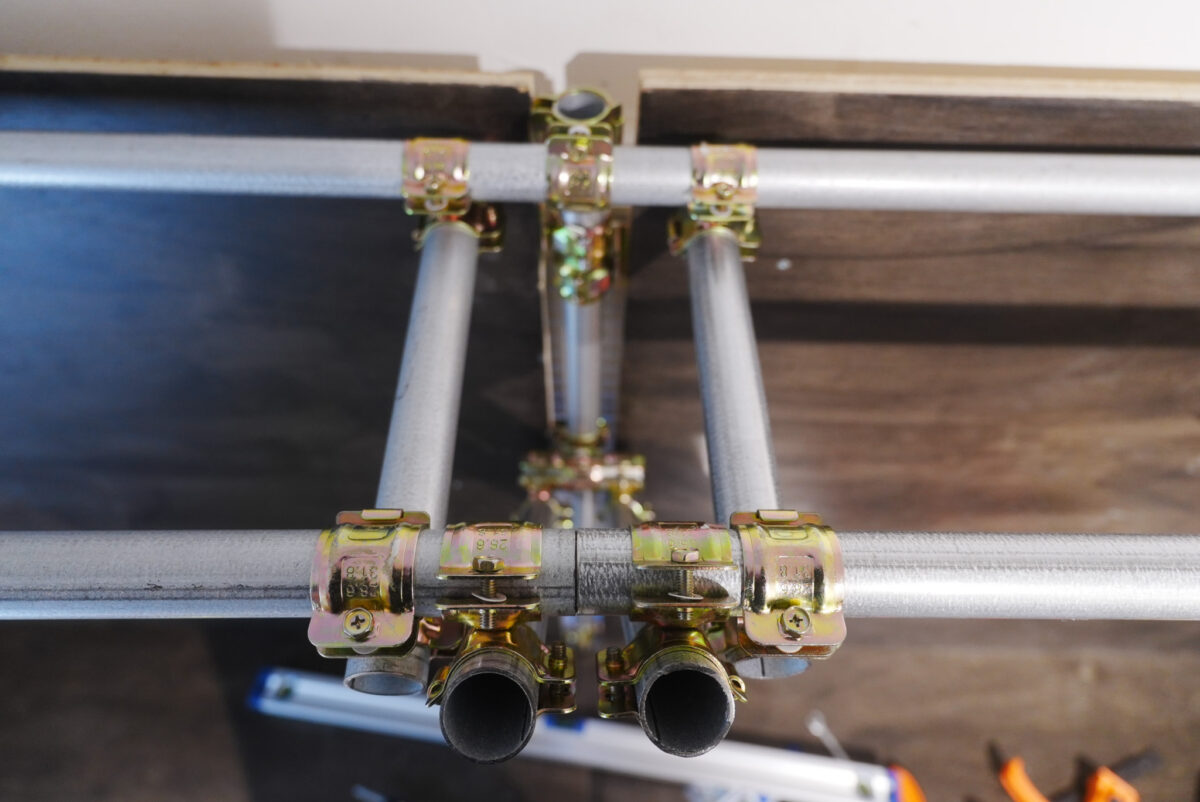

フレームも組み直しました。横幅4m!巨大な作業台です。

水平出しに気を使いました。

夜通し作業。だいぶ形になりました。でかいです。奥行きも十分。

壁も製作。上にも物が置けるようにパイプを這わせました。

上からの見た目。剛性を出すためにいろいろ工夫します。作るのが2回目だと人間は成長しますね。

仮でレイアウトしてみました。だいぶいい感じになりました。右側のスペースで写真を撮って、左のPCスペースですぐに編集。なんて便利なの。理想の空間はDIYじゃないと実現できないかもしれません。

端材が大量に出るので、欲しかった台車を作ります。

できました。キャスターもそこらへんに転がってたやつを使いました。捨てようと思ってたものがこうやって再生されるのは気持ちが良いものです。

テキトーに作ったけどすごい頑丈な台車になりました。

なかなか使える。というわけで、作業も大詰めです。続く・・。